刀具RFID追溯管理系统解决方案

传统刀具管理的识别主要靠条码、刻字或刀座上的码盘等来识别,人工录入信息,对刀具进行跟踪、测量、记录。随着加工效率和自动化程度的提高、换刀更加频繁,这种传统的人工跟踪刀具信息的方式已难以满足目前的加工对刀具信息的需求。数控机床已成为机械加工车间的主流设备,一般小型数控加工车间的刀具配备量多达上千把,再加上其配套零部件,总量上万把,品种上百种。随着刀具在数量和种类上急剧增加,生产车间各种类型及规格的标准和非标准刀具并存,大量刀具频繁地在刀具库房与机床、机床设备之间流动和交换。当前国内加工车间多靠手工方式和纸质条码管理刀具。纸质条码在油污环境下容易污损,刀具寿命也只能靠经验判断。由于缺乏刀具,造成很多加工流程停止,机床操作工需耗费大量时间在查找刀具上。随着数控机床种类及新产品种类的增加,现有刀具管理方案已不能满足需求,故引入无线射频技术(RFID)。

刀具管理系统中,物料种类繁多,数量巨大,出入库操作频繁。如果没有有效、可靠的识别技术,管理系统很容易陷入混乱。而且现场环境恶劣,不当操作等也容易造成刀具使用混乱、信息丢失。如果刀具使用过程中经常发生类似事件,将会大大影响生产效率,甚至出现产品报废等质量问题。随着机械加工的不断发展,特别是数控机床、加工中心的大量使用,加工零件更加精细化、复杂化,现有的刀具管理方法已经不能满足生产加工要求。

在已经有些客户开始使用RFID技术进行刀具管理,但是由于产品性能原因,导致生产效率很低。该方案通过气缸带动RFID读写头前后移动,读取嵌入在刀柄内的载码体信息。因为读取位置在刀盘下降的最低处,即刀盘换刀处,每次读取一个载码体的数据,刀盘需做一次换刀动作,即气缸需做一组伸缩动作。单个刀具信息读取总耗时约为6.5秒,单台CNC数控机床总共20多把刀,全部识别一遍,需要超过两分钟,这样大大降低生产效率。而且频繁的机械动作,还会造成设备损耗。

因此刀具本身或者刀具用户,需要一个自动化的刀具RFID追溯管理系统刀具RFID电子标签应运而生。其意义在于识别和监控刀具,确保加工过程中都有合适的刀具。越来越多的加工制造企业正在试图改进现有的刀具管理方式,希望通过有效的刀具管理,大幅提高刀具的性能和使用寿命,从而降低制造成本,提高生产效率和加工质量。

刀具RFID追溯管理系统参数采集及设定

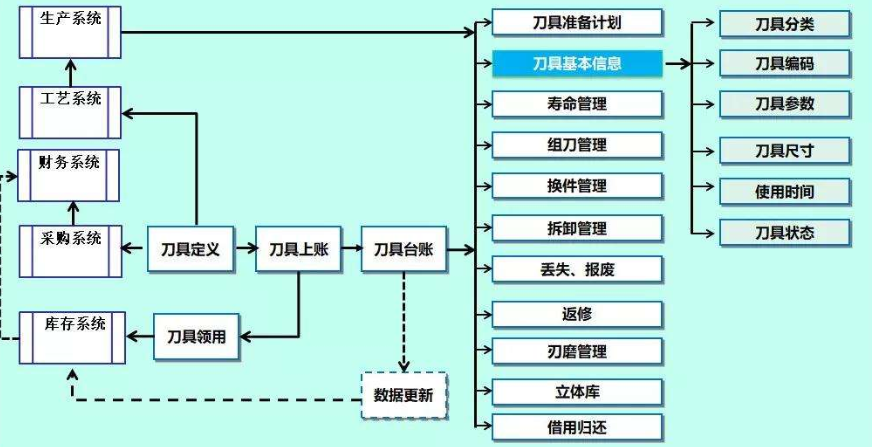

刀具信息管理系统是指在制造单元内的机器设备(如数控机床、对刀仪等)及RFID读写器进行通讯的基础上,利用无线射频技术、CNC与RFID读写器采取串口通讯技术,实现刀具在其生命周期内的信息监控与存储管理。刀具整个生命周期一般包括计划、采购、标识、入库、借出、装配、使用、归还、重磨、报废等。本文采用思谷数字技术有限公司(sygole)设计的刀具,刀柄上装有RFID标签,刀柄如图1所示,RFID读写标签的时间为500ms。

机床刀具管理的前提条件是刀具已经进行组刀,并通过对刀仪对刀。为了实现刀具相应的功能,机床需要进行刀库初始化,将刀具加工时间写入刀柄RFID中。由于高频RFID的读写距离比较短,所以在读写刀柄的RFID时,要将天线通过气动装置靠近RFID标签。

(1)机床刀库初始化

要实现数控刀具信息的智能化传输,首先要依靠数控机床。为确保在刀具装入机床时自动入刀库,并将刀具参数从RFID标签读入到机床刀库中,需对机床刀库进行初始化操作,具体流程说明如下:在机床有刀具变动时,需要机床控制刀盘转动一周(见图2),将所有刀具重新初始化到机床刀库;对每把刀需要进行如下操作:CNC通过指令驱动气缸顶升RFID读头,气缸到位后,CNC获取感应开关状态,启动RFID读写器工作;气缸状态维持500ms,CNC通过串口通讯驱动RFID读写器对刀柄RFID芯片进行读取操作;收回气缸,CNC检测气缸磁感应开关到位后,刀具继续运转;需要控制的功能:在CNC操作界面加一个按钮,每按一次该按钮刀盘自动旋转一周,确保每次换刀都能转动一周,初始化机床刀库;不允许直接将刀安装到机床的刀库刀柄。

RFID芯片中刀具数据存储刀具编码是确定刀具身份唯一性的重要信息,将其写入RFID,通过刀具编码来管理每一把刀具。在编写相应程序时,可根据刀具的规格型号确定刀具的名义直径、名义长度及相应程序,然后根据实际情况给予相应的直径补偿和长度补偿。由于同一把刀具可以安装在不同的机床上,同一台机床也可以加工不同产品,加工产品时,也可能出现异常情况,故在加工时,需要展示以上加工信息。可通过程序控制,在加工过程动态展示报表显示刀具编码、加工产品、产品数量、异常信息等以及RFID记录中的刀具编码、刀具寿命、刀具已使用时间等信息。

借助RFID标签中的少量数据,智能刀具展示了广阔的应用领域。它可以防止因刀具或刀柄混淆而造成产品报废。在生产开始时读出的唯一识别码,能保证刀具被用于正确的工作点,并满足该工作点的要求。在RFID标签的文本上,还可以写入如切削速度、进给量和其它工艺参数,避免了在机床旁花很多时间进行手工输入操作。所存储的与智能刀具、刀柄有关的信息可分为4大类:识别码、寿命数据、加工参数和与标的物有关的数据。

这些数据既可以全部存储在中央数据库中,也可以分散存储在RFID标签里,取决于企业数据库的联接方式和企业内外的应用目标。尤其是没有中央数据库的中小型企业,对分散存储方式更感兴趣;这使得所有信息随着物流一起流动,实现了把正确的信息在正确的时间送到正确的地方。

超长感应距离的读写头可直接固定在刀盘背板上,透过非金属材质的背板直接读取刀柄上的载码体信息,无需气缸,且任意位置均可读取。识别单台CNC数控机床上的所有刀具,只需刀盘转动一圈,约10秒左右就可读取完所有刀具的信息。外形小巧的抗金属载码体直接嵌入刀柄,不易脱落。具有IP69K防护等级的读写头和IP68防护等级的载码体防潮防水,适合现场潮湿环境。146字节的存储空间可以存储大量数据信息,使刀具成为一个移动的数据库。

RFID技术应用每柄刀具内部嵌有电子芯片(RFID电子标签),芯片记载刀具的详细信息与工作记录。当刀库转盘需要使用某刀具进行作业,要判断该刀具是否对应需要加工的零部件,这时旁边安置的读卡器就可以通过芯片读取对应刀具的信息,判读是否合适给当前零部件加工作业。并且该刀具置换前后,读卡器会写入工作时长和维护记录到电子标签。刀具RFID追溯管理系统后台系统也会自行判断该刀具寿命,建议使用时长,还有对比库存,提醒仓库备货。

使用工业RFID技术进行刀具管理

可以防止加工时装错刀具或刀具空缺;所有与刀具相关的数据存储在芯片上,机床装有的读卡器从芯片读取数据时是非接触的,数据不会出错;.刀具装载和卸载时数据可以即时更新,可以保证刀具的最大利用率和设备的最长运行时间;

RFID技术应用具有诸多优势 :

通过使用标准布线对所有模具减少布线时间和错误;通过使用非接触式连接器排除了插头损坏;排除了由于操作者忘记拔掉连接器而造成的返工;通过为模具识别使用刀具RFID追溯管理系统,可提高数据可靠性;特别是机械类生产企业,更是有大量的刀具、夹具等生产资源的存在。工业RFID技术进行刀具管理方案让工作更有效率。

刀具RFID追溯管理系统

- 防伪票证制作印刷所用的防伪技术有哪些2020-03-05

- 一物一码智能搞活动营销系统解决方案2020-03-05

- 防窜货入库和出库系统设计方案2020-03-05

- 防窜货二维码追溯系统实现数字化在线管理!2020-03-05

- 怎样建立农产品追溯系统或设计方案?2020-03-05

- 红酒防窜货软件系统开发设计解决方案2020-03-05

- 定位烫印防伪标签价格是多少?2020-03-05

- 图书防窜货追溯系统设计方案2020-03-05

- 药品防窜货系统解决方案,助力渠道数字化管理!2020-03-05

- 物流防伪防窜货系统解决方案2020-03-05

北京兆信信息技术股份有限公司

联系电话:400-110-2365

公司地址:北京市朝阳区小关东里核工业北京地质研究院10号院9号楼3层4层